A SERİSİ AVRUPA NORMLU VİNÇ RAYLARI

Vinçler için tasarlanmış, yanal yüklere yüksek dayanımlı raylardır. Geniş olarak üretilmiş taban yükün zemine yaptığı yüzey basıncının dengeli olmasının sağlar. Ray yüksekliği (H) düşük olduğundan bağlantı zayıflığından dolayı ray devrilme riski yoktur. Yüksek yanal yüklerde krapo yükleri düşük olur. Ray kafa yan yüzeyleri geniş olduğundan kılavuz makaralı sistemlerin çalışması için en uygun ray tipidir. Düşey atalet momenti düşük olduğundan ray altı boydan boya desteklenmelidir. Çelik kiriş üstüne veya sürekli ( mütemadi ) selet üzerine monte edilmelidir. Zemine bağlantısı krapo ile yapılır. Kesinlikle zemine kaynatılmamalı.

Rayın Kimyasal Bileşimleri ve Ray Sertleştirmeleri

Ray çeliğinin bileşiminde demirden başka karbon, silis, manganez, fosfor ve kükürt bulunur. Bunlardan karbon, silis ve manganezin belli miktarlarda bulunması, rayı daha mukavemetli hâle getirmesi açısından faydalıdır. Fosfor ve kükürt ise çelik bünyesinden tamamen çıkarılamayan zararlı elementlerdir.

Ø Karbon; çeliğin mukavemetini artırır ancak malzemenin daha gevrek olmasına neden olur. Ray çeliği içindeki karbon miktarı on binde 40-60 arasında olmalıdır.

Ø Silis: çeliğin oksidasyonunu zorlaştıran bir element olup ayrıca malzemenin daha akıcı, yoğun ve ince zerreli, homojen olmasına neden olur. Ray çeliği içindeki silis miktarı on binde 35-50 arasında olmalıdır.

Ø Manganez; çeliği sert ve mukavemetli yapar. Ray çeliği içindeki manganez miktarı karbonun 2-3 katı, on binde 80-210 arasında olmalıdır.

Ø Fosfor; çeliğin daha sert olmasını sağlamasına rağmen elastikiyetin azalmasında karbondan daha çok etkilidir. Bu nedenle ray çeliği içindeki fosfor miktarı on binde 3-8’den fazla olmamalıdır.

Ø Kükürt; ray çeliğinin içinde kükürt bulunması istenmez. Ancak tamamen çıkarılmasındaki zorluklar nedeniyle on binde 6’ya kadarı kabul edilir.

Günümüzde taşıma gücünü artırarak daha fazla dingil basıncı ile yüksek hızlarda işletmecilik yapmak ihtiyacı ray kesitinin büyütülmesi ile sağlanabilmektedir. UIC standartlarına göre ray çeliğinin çekme mukavemeti 70-85 kg/mm2 olarak tayin edilmiştir. Ray aşınmayacak kadar sert fakat kırılmayacak kadar esnek yapıda olmalıdır.

Mantar kısmı sertleştirilen raylar on binde 78 oranında karbon ve on binde 90 oranında manganez içermektedir. Rayların mantar kısmı elektrik veya gaz kullanılarak 1050 C dereceye kadar ısıtılır ve daha sonra sıcaklık saniyede 3-4 0C derece oranında azaltılarak 500 0C dereceye düşürülür. Bu şekilde sertlik oranı 280 BHN’den 360 BHN (Brinell sertlik sayısı) değerine yükseltilir. Sertlik değerleri 300-400 BHN arasında değişir. Bu sayede rayda derin bir sertleşme elde edilir. Ray uçlarında ve mantarında bu şekilde yapılan sertleştirmeler genellikle 14 mm ile 40 mm arasında bir derinlik bölgesi elde edilir.

Kimyasal birleşimlerinde değişiklik yapılarak rayın mukavemet gücü artırılsa da bu durumda;

*Rayın yüksek mukavemetli olması bandajın daha çabuk aşınmasına neden olur.

*Karbon ve manganez miktarının artırılması rayı daha gevrek hâle getireceğinden kırılmalara neden olur.

| RAY KALİTELERİ | Rm mini (N/mm2) | Re mini (N/mm2) | E longation 5d mini (%) | HB mini on section (for info purpose ) |

| StandarT | ||||

| 700 | 690 | 355 | 12 | 200 |

| 900 | 880 | 440 | 8 | 260 |

| 110 Cr - V | 1080 | 640 | 7 | 320 |

| Heat treated grades | for information purposes (*) | HB mini (**) on section | ||

| HB > 321 | 1080 | 650 | 10 | 321 |

| HB > 341 | 1180 | 700 | 9 | 341 |

| On demand | ||||

| 52 - 3 - V | 510 | 355 | 20 | 150 |

| 80 | 780 | 390 | 10 | 230 |

| 70 - V | 690 | 450 | 15 | 200 |

| 80 - V | 780 | 490 | 12 | 230 |

| 90 - V | 880 | 540 | 10 | 260 |

| 100 Cr - V | 980 | 590 | 8 | 290 |

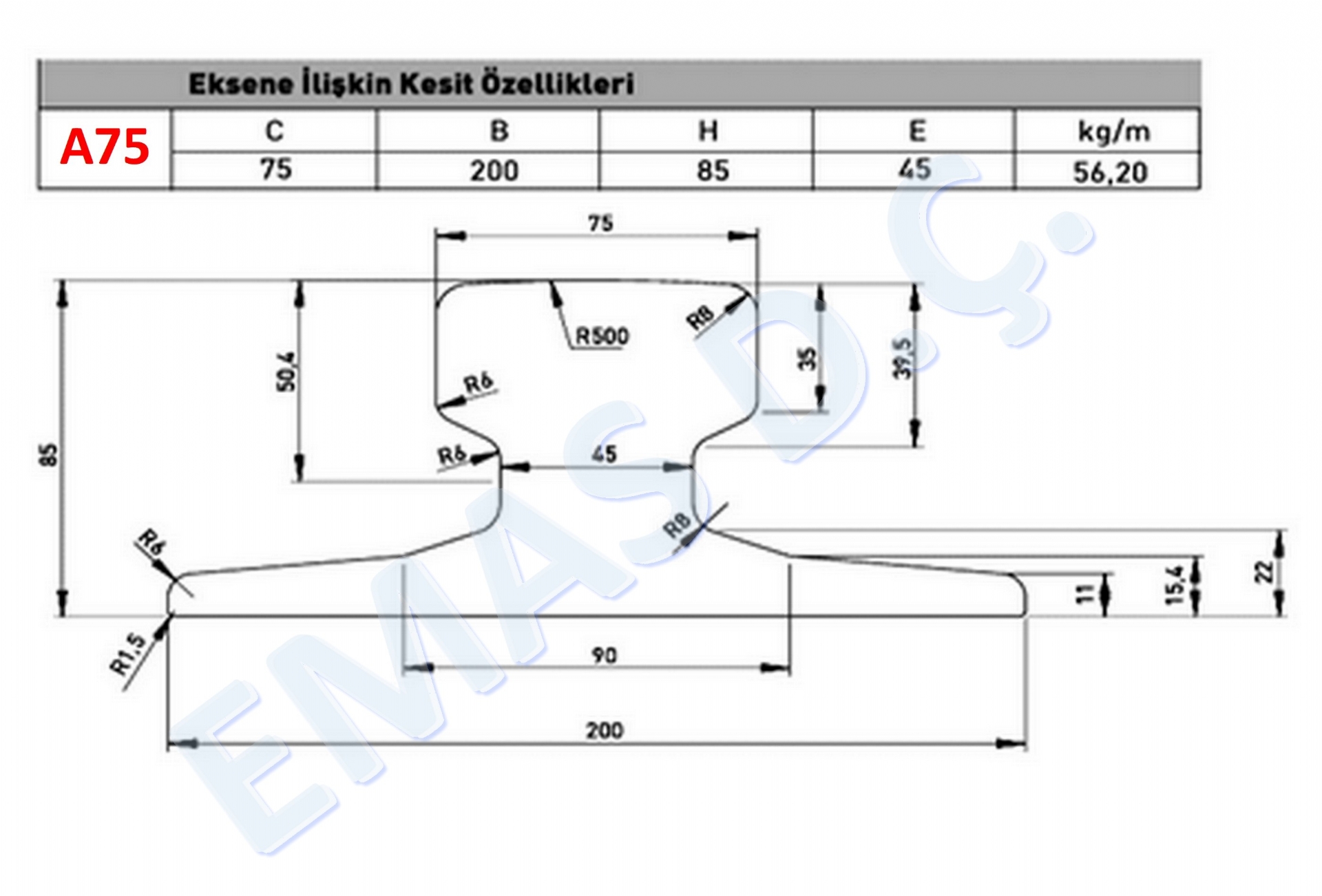

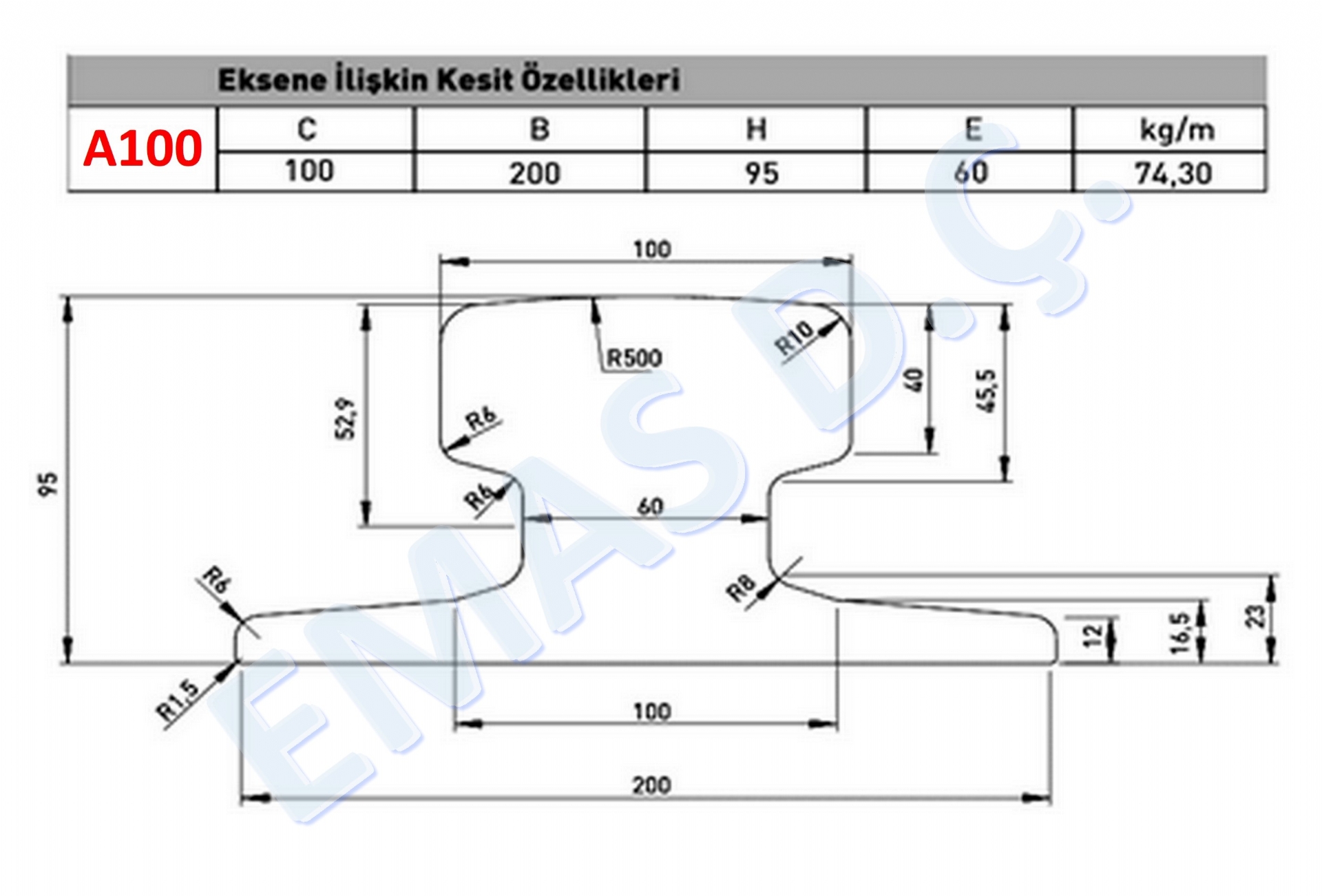

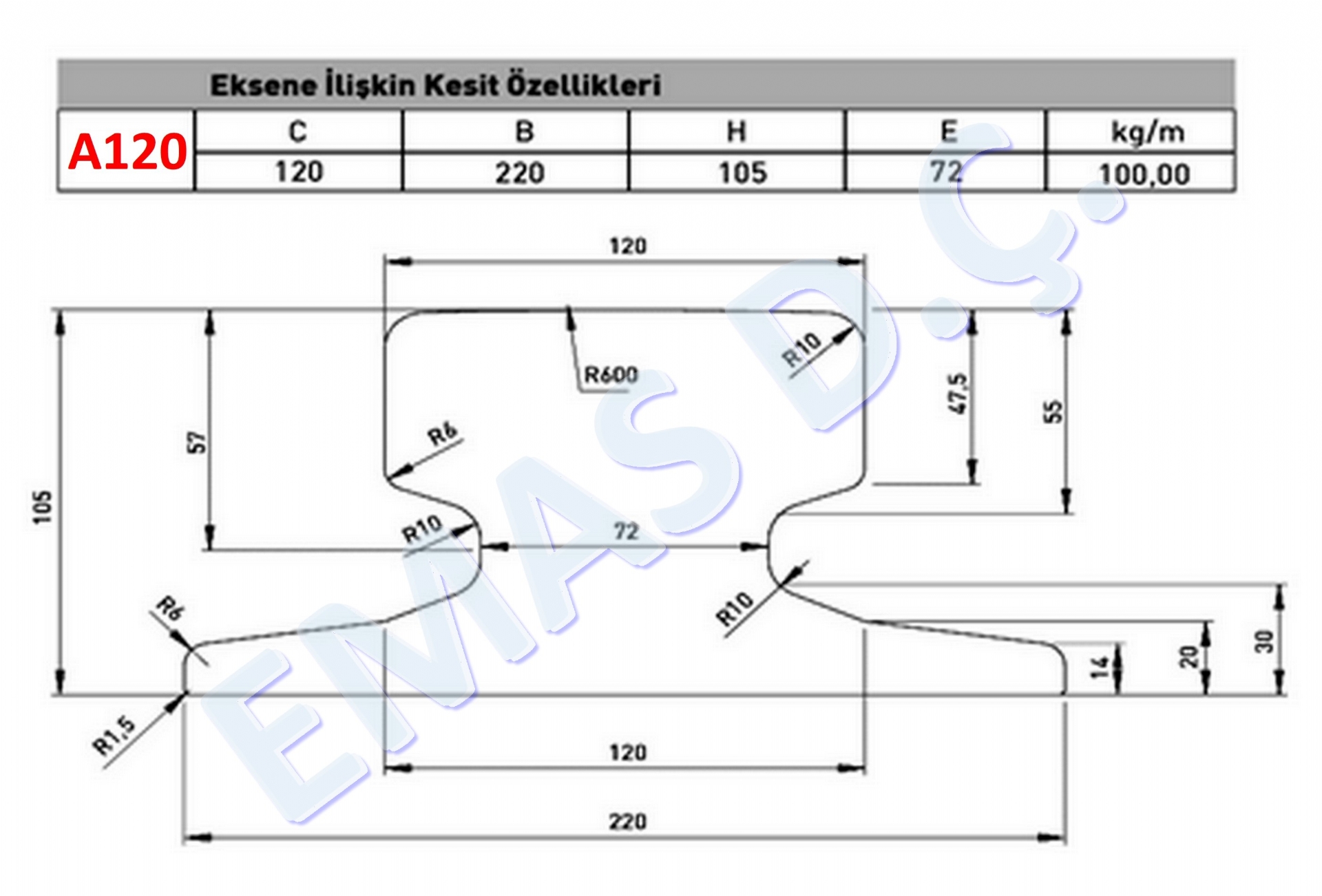

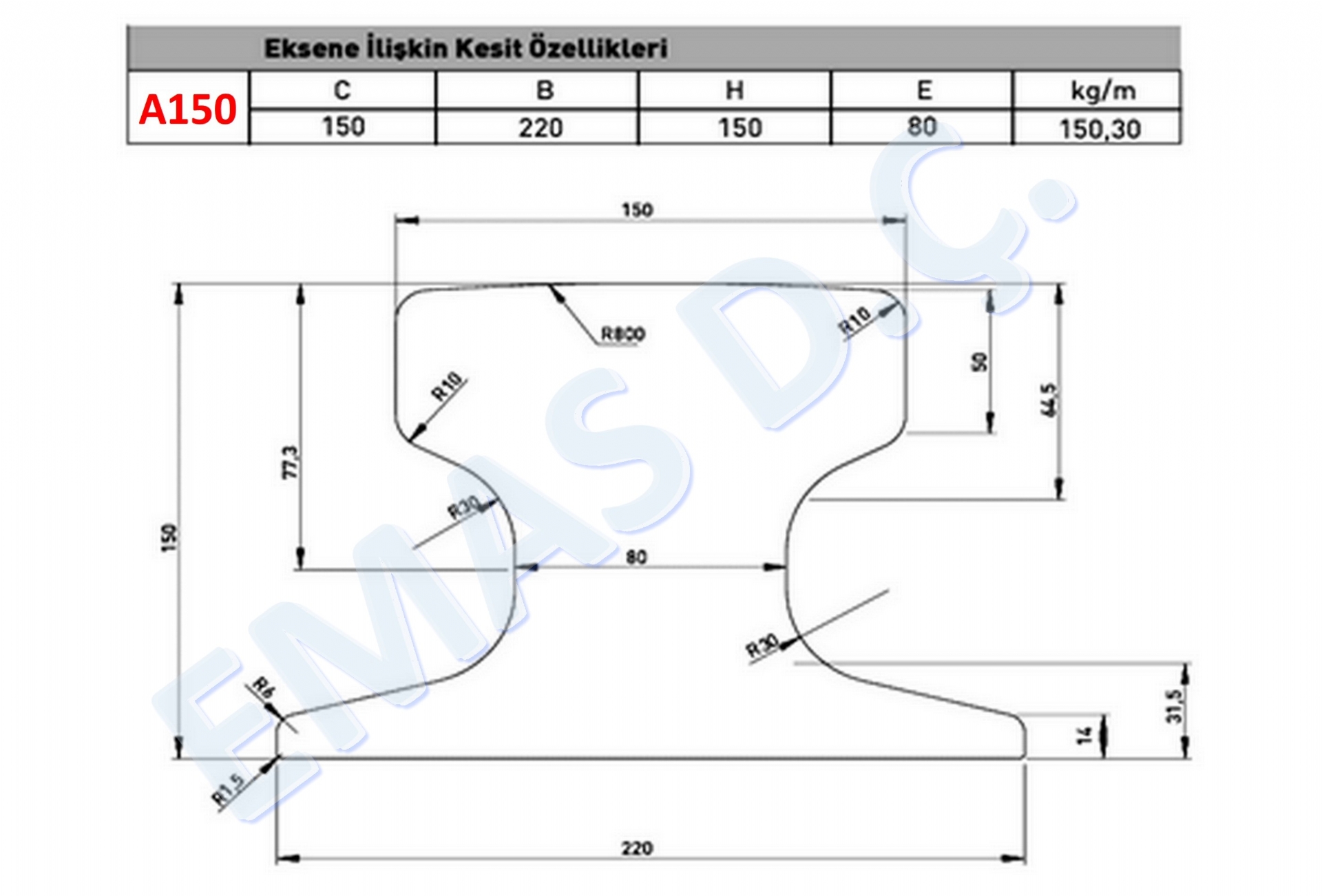

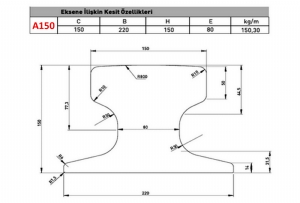

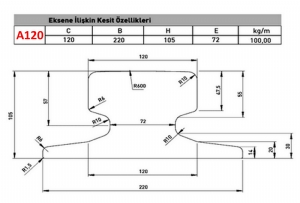

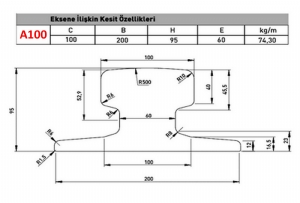

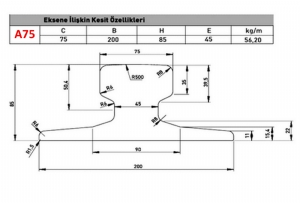

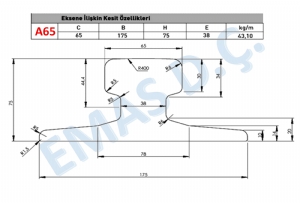

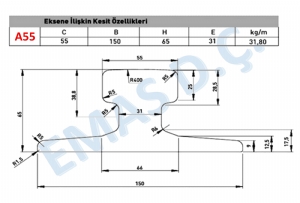

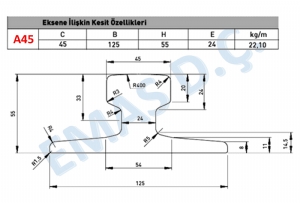

| AVRUPA NORMU DIN 536 SICAK HADDELENMİŞ KREYN RAYLARI | ||||||||||

| Kesit | Boyut mm |

G (Birim ağırlık) kg/m |

H: (Yükseklik) mm |

B: (Başlık) genişliği) mm |

P: (Taban genişliği) mm |

s: (Göv de kalınlığı) mm |

hl: (Başlık kalınlığı) mm |

h2: (Taban kalınlığı) mm |

Ata let momenti | |

| lx cm4 | Iy cm4 | |||||||||

| A | 45 | 22,10 | 55 | 45 | 125 | 24 | 20 | 8 | 90 | 170 |

| A | 55 | 31,80 | 65 | 55 | 150 | 31 | 25 | 9 | 178 | 337 |

| A | 65 | 43,10 | 75 | 65 | 175 | 38 | 30 | 10 | 319 | 608 |

| A | 75 | 56,20 | 85 | 75 | 200 | 45 | 35 | 11 | 531 | 1011 |

| A | 100 | 74,30 | 95 | 100 | 200 | 60 | 40 | 12 | 858 | 1345 |

| A | 120 | 100,00 | 105 | 120 | 220 | 72,5 | 47,5 | 14 | 1361 | 2350 |

| A | 150 | 150,30 | 150 | 150 | 220 | 80 | 50 | 14 | 4373 | 38055 |